三维头在发酵罐清洗的应用

三维头在发酵罐清洗的应用

一、 啤酒发酵罐概述

近年来,啤酒企业在生产过程中均大量采用国产麦芽和小麦芽,由于其所含蛋白质比较高,因此,酒液黏性较大,致使污垢与罐体结合牢固。此外,在发酵过程中会产生严重的泡沫,使管线、罐体内壁存在大面积或局部污物,一方面构成微生物藏身和繁殖的场所;另一方面,在杀菌过程中,消毒剂无法接触到微生物表面,致使杀菌不彻底,影响到系统内微生物的指标,并给酒体带来不好的口感,以致影响啤酒的理化指标。在各家啤酒厂的日常生产过程中,清洗杀菌虽然都按照既定工艺严格执行,但由于生产管线拐点多,线路长,罐体内洗涤器老化、堵塞,泵压不配套等诸多因素,很难将管线、罐体内部所有部位清洗干净,尤其是一些死角。而局部的清洗不彻底,日积月累最终会引起整个系统的微生物爆发,以致严重影响产品品质。

发酵罐大清洗,就是针对啤酒生产过程中这一普遍存在的问题而设计的清洗工艺。其目的在于在生产淡季通过增加清洗强度,使平时清洗不到位的地方彻底清洗干净,不至于因产生污物累积效应而导致微生物爆发。同时,通过大清洗工艺的进行,可以对整个生产系统的清洗设施进行检查和维护。

二、 清洗的必要性

啤酒生产过程中,物料经过的容器多、管路长,加之所使用的原料富含丰富的营养物质,导致啤酒生产过程对设备、管路等要求清洗频次高、难度大。在日常清洗工作中,难免出现设备卫生死角,影响生产过程的卫生控制。为了消除日常清洗出现的卫生死角,可以利用淡季使用强效清洗剂或人工对设备进行彻底清洗,也称之为“大清洗”,以避免因设备卫生死角有污物积累而影响产品质量。同时,为满足低耗、环新的安全卫生标准,也进一步要求各个企业改进产品的生产工艺过程和安全卫生控制标准。在现今,产品质量安全已成为了当前社会关注的重点,由此引起的问题,不仅给消费者造成伤害,还会严重影响到企业的利益,甚至对生产企业带来难以想象的后果,因此做好各种发酵罐/储存罐的清洗工作是非常重要的。

三、 清洗方式

在酿造和饮料工业中的清洗通常是最大限度地采用自动化操作。在规模较大的企业,最普遍的方法就是喷淋球及旋转打湿清洗,而旋转喷头清洗作为一种更高效的清洗方式,被越来越多地被采用。此外,部分企业根据自身的生产规模,也采用人工下罐清洗的方式,由于其存在一定的安全隐患,已逐渐被其他清洗方式所代替。

1. 喷淋球清洗

传统的喷淋球从上个世纪初问世至今,仍是最常用的清洗装置。喷淋球又叫固定洗球,许多供应商可提供了各种不同形式、尺寸和能力的喷淋球。它可以将清洗液喷洒到罐壁,进行固定的简单清洗。

喷淋球主要用于冲洗罐壁,球体上有很多的喷水孔,清洗液从喷水孔喷到罐壁的同一位置,由于喷口的尺寸及压力限制,每一喷水孔喷射到罐壁的力量都很有限,而没有冲击到的点的清洗液量实际上为零。这就意味着:为了达到所要求的清洗效果,必须采用大量的、高浓度的化学清洗剂或高温清洗液,进行长时间的清洗。喷淋球还可以作为一种滤网过滤清洗液中的颗粒物质,因此,一部分洗球孔容易被堵住不起作用,导致罐壁表面清洗不合格,而这个现象一般不会立刻显现出来,只有积累到一定程度,才会被发现。

2. 旋转打湿清洗

旋转打湿清洗在效果上要优于传统的喷淋球清洗,由于采用了旋转部件,与喷淋球相比清洗液覆盖面

更大,在整个的清洗过程中用的清洗液相对少一些,在效果上仍然不能做到彻底清洗。

3. 旋转冲击清洗

近年来,旋转冲击清洗越来越多地被采用,它以清洗介质作为驱动力,清洗喷头按照事先设计好的运行轨迹旋转,在特定的清洗时间内运行轨迹可含盖整个球面,可以做到对整个罐体内壁的覆盖。

由于所使用的清洗介质具有一定的压力和流量,加之设计好的喷射驻留时间,形成对喷射点的冲击清洗(Impengement Cleaning)。360 度球面覆盖、对射流点的冲击清洗确保罐体内壁的彻底清洗,清洗液的利用率高,使用量少,清洗时间短。

四 实际清洗中存在的问题

1. 发酵过程会产生大量的蛋白质、酒花树脂、多糖、酵母等有机物和草酸钙、硫酸盐等无机物,在发酵罐清空后,有机物和无机物污物附着在罐壁上,呈黄褐色。酒石较多时,表面呈现白色,如同盐碱地表皮一样,无机物与有机物相互交织在一起,普通清洗很难清洗干净。

2. 清洗时使用火碱,只是对去除有机物有作用,清洗温度在60℃~85℃时,才会有较好的清洗效果。

3. 清洗时采用单一的硝酸进行清洗,只是对无机物有一定效果,对有机物几乎无效。而发酵罐壁所结污物为无机物和有机物的混合物,使用单一清洗剂清洗困难。

4. 对于罐壁有修补或法兰盘等安装部件的地方,表面不光滑,有遮挡,空间小,人工清洗又存在一定的安全隐患,造成罐壁污物清洗困难。

5. 在采用喷淋球清洗时,由于自身的磨损或堵塞,导致部分发酵罐清洗不彻底,致使污物越积越多,对以后的清洗效果影响很大。

6. 由于以上诸多因素致使在发酵罐长时间的使用后,罐壁积累了大量的污物,使用常规清洗工艺难以彻底清除,目前大多数全球知名啤酒企业大都采用旋转冲击清洗解决方案。

五、PSR(波霎)槽罐清洗喷头工作原理:

PSR(波霎)喷头采用流体驱动喷头内部叶轮作为动力来源,叶轮驱动喷头内部的行星齿轮减速器,通过减速器带动喷头底座进行旋转,喷头底座与喷嘴环通过伞齿轮啮合并驱动喷嘴环旋转,形成两个垂直方向旋转自由度,进而使喷嘴即公转又自转形成空间360度球面清洗曲线。

六、产品特点:

-

三维空间360°旋转式清洗,无盲点全覆盖式清洗.

-

自转及公转采用齿轮啮合,清洗轨迹有规律且分布均匀.

-

真正低压清洗,无需更换泵及管线,只需更换喷头即可。

-

整体食品卫生级不锈钢材质

-

进口不锈钢行星齿轮减速器,耐高温,承载力更强。

-

叶轮主轴采用碳化硅轴承,经久耐用。

-

采用德国动密封技术,泄漏量小于3%,提高了清洗液的利用率且增加了35%的冲击力

-

主轴采用摩擦方式驱动,防止喷头在异物卡死或人为强制转动造成的减速器及主轴损坏。

七、主要技术参数:

工作压力:2~70 Kg/cm2

工作流量:95~492 L/Min

工作温度:0~120 ℃工作周期:喷头在完成 一个球面网状轨迹所需要的时间或者圈数

清洗周期:底座旋转60周为一个工作周期,10~15 Min

最大清洗半径:10.7 M

接口形式:1.5"NPT 内螺纹(母),2"快速接头(公)八、注意事项:

1 严禁人为任意旋拧喷头底座,以免损伤减速器。

2 严禁通过低闪点流体,如汽油等,防止流体冲击发生爆炸或燃烧。

3 喷头不得通过高温高压气体,防止高速旋转损伤密封圈。

4 当工作环境是易燃易爆场合,需先进行空气置换,再进行清洗。

5 当工作场合是易燃易爆场合,请将喷头接地线,防止静电火花。

6 如果清洗液不清洁请加装过滤器,防止喷头堵塞。

九、 发酵罐清洗方案

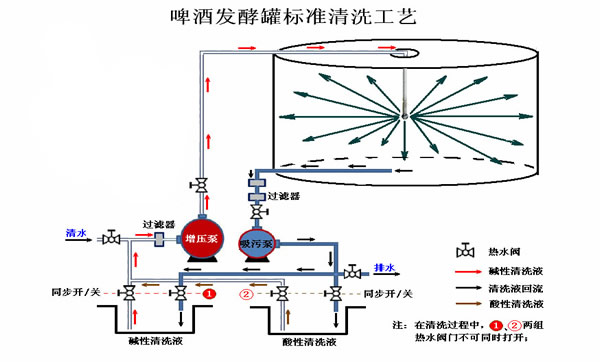

1. 清洗方案示意图

说明:

以上为发酵罐标准大清洗的示意图,在进行日常周期性清洗的时候,可缩减部分工艺。整个清洗系统部件最好采用移动式。

2. 标准清洗工艺

根据发酵罐大小、使用频率,制定清洗工艺,在对发酵罐进行日常的周期性清洗工艺中,可缩减其中部分工艺流程,供用户参考。

1). 碱性清洗液的配制

在碱性蓄水池内注入部分凉水。向内依次加入相应比例的高效碱性清洗剂、火碱(由用户根据清洗周期决定)。加水将蓄水池补满(95%),升温至65℃左右备用。

2). 酸性清洗液的配制

在酸性蓄水池内注入部分凉水。向内依次加入相应比例的高效酸性清洗剂,再加入部分凉水(由用户根据清洗周期决定)。最后加入相应比例的渗透剂,加水将蓄水池补满(95%)。

3). 具体操作 工艺

布置好喷头位置,连接好各部件,安装真空吸污泵,抽水口置于罐底最低处。

打开碱性进水阀、回水阀,开始用碱性清洗液清洗,增压泵先于抽水泵(循环泵)1 分钟开启。

碱性清洗液循环清洗 1 个周期,保证回流温度不低于60℃,后关闭碱性进水阀、回水阀。

打开清水进水阀、排水阀冲洗罐体 1 个周期,pH 值接近中性后,关闭两阀。(视情况而定)

打开酸性进水阀、回水阀,增压泵先于抽水泵(循环泵)1 分钟开启。

酸性清洗液循环清洗 1 个周期后,关闭碱性进水阀、回水阀。

再打开清水进水阀、排水阀冲洗罐体1 个周期后,待检测pH 值呈中性即完成清洗,关闭两阀。

每清洗完一个发酵罐,需要向蓄水池中补加药品后,方可进行下一罐的清洗(循环利用)。

碱性清洗液补加相应比例的高效碱性清洗剂、火碱。(视水质情况而定)

酸性清洗液补加相应比例的高效酸性清洗剂、渗透剂。(视水质情况而定)

循环利用清洗液,在洗完 6 只发酵罐后,需重新配制清洗液。

再遇到极难清洗的罐体时(污物堆积太厚太多),可加大清洗液浓度,增加清洗周期。

4). 注意事项

在配制酸性洗涤液时,要注意高效酸性清洗剂原液与渗透剂原液不可接触。

正确的配制是:先向酸性蓄水池内注入1/4—1/3 水;然后缓慢加入酸性清洗剂,待重新加水至1/2 以上后,缓慢加入渗透剂;最后,加水至洗涤液刻度。软管、接管彻底清洗后,再浸泡在消毒剂中,并且软管要定期清洗。

加大对管口、取样阀门、接管等部件的清洗、杀菌和防护,防止二次污染。

保证洗涤系统运转正常,包括喷头是否转动,流量、压力是否合适,抽水口是否置于最低处。

碱性清洗剂循环完后,清水冲水过程一定要在碱性清洗剂抽完后进行,防止泡沫停留在罐底,这将碱液及泡沫完全冲净,排除残余碱液对酸性清洗液及杀菌液的不利影响。

确认大型罐的真空阀门工作正常;清洗系统的过滤阀工作正常,特别是吸污泵的过滤阀。

操作工要做好防护,带手套、防护眼镜等,切勿溅到皮肤及眼中,不慎溅到皮肤上,须用大量水冲洗。

小结

在啤酒生产的过程中,卫生控制是个系统工程,一方面要做好日常清洗和清理工作;另一方面要根据设备卫生状况,定期对设备进行深度清洗和清理,消除由于受设备设计、设备老化、清洗剂质量、操作等因素影响,导致日常清洗不彻底而积累污物,从而稳定生产过程微生物的控达到提高产品质量,稳定啤酒风味的目的。